Artykuł sponsorowany

Artykuł sponsorowany

Produkcja elementów metalowych odbywa się często na podstawie dokumentacji technicznej klienta – rysunków CAD, zestawień materiałowych lub modeli 3D. Dlatego niezbędne jest, aby producent dysponował:

zaawansowanym parkiem maszynowym (cięcie laserowe, gięcie CNC, spawanie robotyczne),

zespołem inżynierów produkcji i kontroli jakości,

doświadczeniem w interpretacji projektów.

Nawet niewielkie odchylenia od dokumentacji mogą skutkować problemami na etapie montażu lub koniecznością przeróbek. Dobry producent elementów metalowych zawsze uwzględnia marginesy błędu, tolerancje wymiarowe i możliwość kompensacji deformacji spawalniczych.

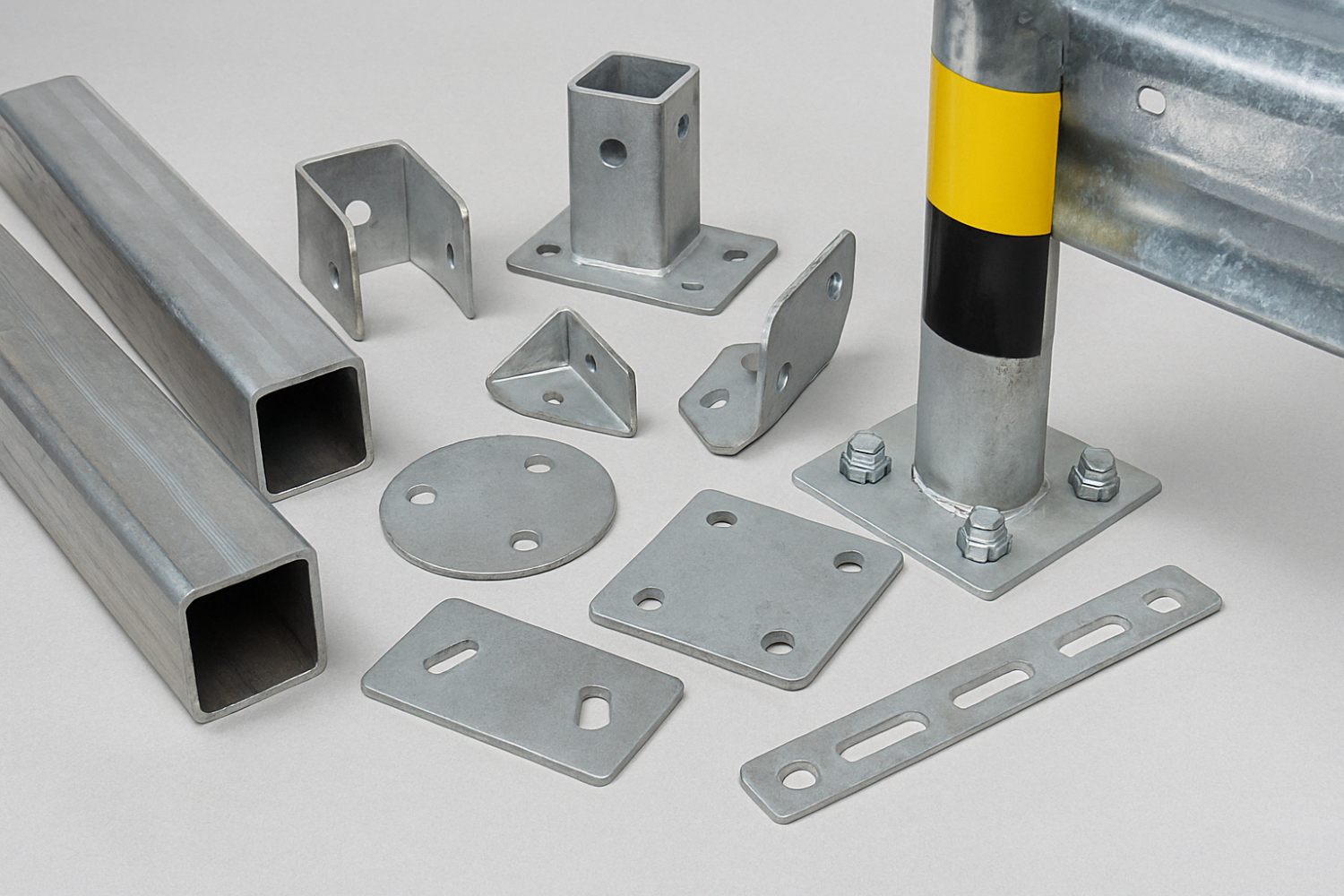

Elementy stalowe mogą być wykonane ze stali konstrukcyjnej, nierdzewnej, kwasoodpornej, a czasem także z aluminium. Istotne jest, aby producent:

pracował na materiałach z certyfikatem pochodzenia (np. EN 10204 3.1),

stosował oznaczenia partii i pełną identyfikowalność,

posiadał wdrożone normy ISO (np. ISO 9001, ISO 3834, ISO 1090).

Normy te regulują zarówno procesy produkcyjne, jak i jakość spoin, procedury kontroli wizualnej (VT), penetracyjnej (PT), a w razie potrzeby – także badań magnetycznych (MT) lub ultradźwiękowych (UT).

Zlecając produkcję elementów, warto zastanowić się, czy projekt ma charakter jednorazowy, czy będzie realizowany seryjnie. Producent powinien być przygotowany na obie opcje:

produkcję prototypową z możliwością wprowadzania korekt,

produkowanie powtarzalnych serii z zachowaniem zgodności między partiami,

elastyczność w modyfikacjach konstrukcyjnych lub materiałowych.

Nowoczesne firmy korzystają z robotyzacji i automatyzacji, co skraca czas realizacji i obniża koszty dla klienta. Dzięki temu produkcja seryjna nie wyklucza wysokiej indywidualizacji projektu.

Po zakończeniu procesów cięcia, spawania i obróbki, konieczne jest zabezpieczenie powierzchni przed korozją. Najczęściej stosowane są:

cynkowanie ogniowe – dla elementów narażonych na wilgoć lub środowisko zewnętrzne,

lakierowanie proszkowe – do hal przemysłowych, wnętrz magazynów, infrastruktury wewnętrznej,

piaskowanie i szkiełkowanie – przygotowanie powierzchni do dalszej obróbki lub estetyczne wykończenie.

Warto dopytać producenta o możliwość wykonania testów przyczepności powłok (np. metoda siatki nacięć) lub grubości warstwy ochronnej (pomiar powłoką magnetyczną).

Nawet najlepiej wykonany element traci wartość, jeśli dociera na plac budowy z opóźnieniem lub w niewłaściwy sposób zabezpieczony. Dlatego nie należy pomijać logistyki i organizacji dostaw:

pakowanie na paletach, w drewnianych skrzyniach lub foliowanie elementów,

dołączanie dokumentacji (karty jakości, protokoły pomiarowe, certyfikaty),

możliwość transportu z rozładunkiem (np. HDS),

elastyczne terminy produkcji i szybka reakcja na zmiany.

Coraz więcej firm oferuje dziś kompleksową obsługę – od projektu po dostawę, co znacząco skraca czas realizacji inwestycji.

Wybór odpowiedniego producenta elementów metalowych to nie tylko kwestia ceny. To decyzja wpływająca na jakość realizacji, terminowość projektu i bezpieczeństwo użytkowników. Warto zwracać uwagę na technologie, certyfikaty, doświadczenie branżowe oraz podejście do klienta.

Z pełnym zakresem możliwości i doświadczenia w realizacji projektów przemysłowych można zapoznać się na stronie:

https://webelektron.pl/